HPLCの基礎

HPLCの基礎(9) システム作動時のチェックポイント編

トラブルを発生させないためのHPLCシステム作動時のチェックポイント例

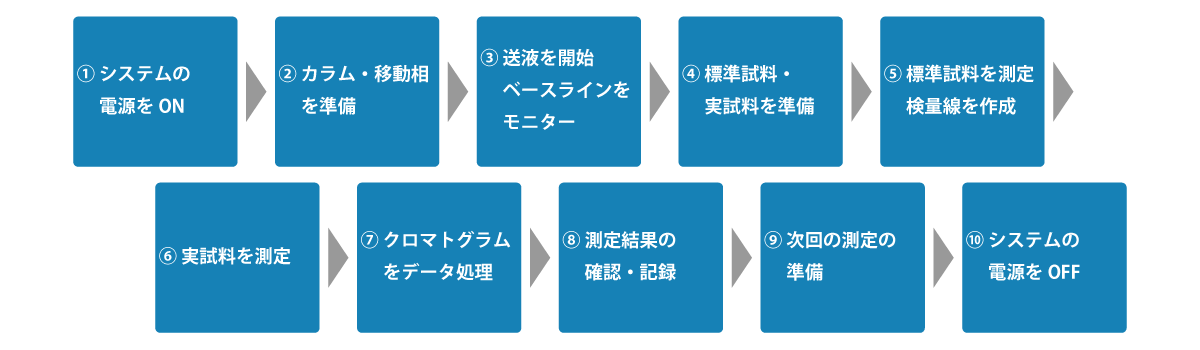

HPLCシステムを使用して測定作業を行うときに、システムの状態を確認するいくつかのポイントがあります。この確認作業を実施することで、トラブルを未然に防ぎ、システムの安定作動につなげることができる場合があります。HPLCの始動から、終了までの間に行う一般的な作業の順番は、以下の通りです。

ここでは、この作業の間に実施するHPLCシステム作動時のチェックポイントを解説します。

JASCO Web Seminar『LC&LC/MSの基礎のキソ 測定編①開始ボタンを押す前までのチェックポイント』

オートサンプラーによる自動測定を開始する前に、測定を無事終了させるために押さえておきたいポイントをご紹介した動画です。

JASCO Web Seminar『LC&LC/MSの基礎のキソ 測定編②開始後から終了までのチェックポイント』

測定開始後に測定が順調かを確認するポイントや、意外とご質問が多い測定終了時に気を付けるべき点をご紹介した動画です。

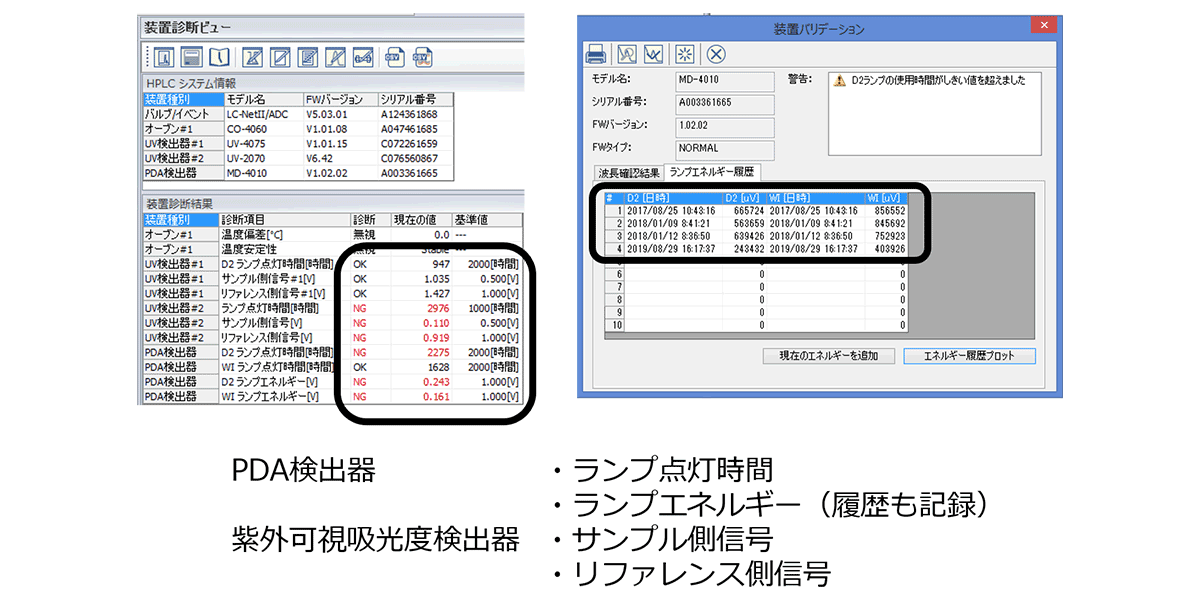

チェックポイント1:自己診断機能を利用した装置情報の積極利用

システムの電源を投入した時、各装置やシステムは自己診断を実行し、クロマトグラフィーデータシステム上にポンプやオートサンプラー、検出器の現在の状態を表示します(各装置で確認することも可能です)。

| 装置 | 自己診断機能で得られる情報 | そこから分かる装置の状況 |

|---|---|---|

| ポンプ | 積算したプランジャー駆動回数 | プランジャーシールの使用状況 |

| オートサンプラー | 試料注入回数 | インジェクションバルブ部のシール類の使用状況 |

| フォトダイオードアレイ(PDA)検出器 | ランプの点灯積算時間やランプエネルギー | 光学素子の状態やセル窓の汚れ |

| 紫外可視吸光度検出器 | リファレンス側とサンプル側の検知器の電圧 | 光学素子の状態やセル窓の汚れ |

| 蛍光検出器 | ランプの点灯積算時間やエネルギー強度 | 光学素子の状態やセル窓の汚れ |

上記のように装置情報を確認することによって、事前にシール類や光源などの光学素子の交換時期などを予測・予定することができます。トラブル発生前の事前準備の目安として利用できます。

図1 装置診断情報の利用

チェックポイント2:システムを流路の順番に目視確認

HPLCシステムの装置が立ち上がり、システムの作動が可能な状態になったところで、クロマトグラフィーデータシステムを操作して、送液を開始します。ポンプ圧が安定してきたところで、目視でつぎのような確認を行います。この時のポイントは、移動相溶媒が流れている上流から順番に確認を行うことです。

| 確認場所 | 確認ポイント |

|---|---|

| 溶媒ビン | 微小な浮遊物が入っていないか? |

| 容量は十分あるか? | |

| インレットチューブ | 気泡が入っていないか? |

| 脱気装置の真空ポンプ | 吸引作動が頻繁に繰り返されていないか? |

| 低圧グラジエントユニット | 出口側の配管から気泡が連続的に通過していないか? |

| ポンプ | 圧力は安定しているか? |

| 通常圧力と違っていないか? | |

| オートサンプラー | 液漏れしていないか? |

| 十分な量の洗浄溶媒が入っているか? | |

| 測定試料のバイアル位置がズレていないか? | |

| カラムオーブン | カラムの出入り口から液漏れしていないか? |

| 温度は設定値に達しているか? | |

| 検出器 | セルから液漏れしていないか? |

| その他 | 検出器セル出口から廃液容器までの間に気泡が不連続に通過していないか? |

このようなことを実施することにより、HPLCのシステムに異常があり、トラブルが発生しそうな状態にあるのかどうか、設定に単純なミスをしていないかなどを事前に察知できる場合があります。

このような作業は、HPLCシステムの操作の基本であり、トラブルの要素がどの部分にあるのかなどの情報を得ることに繋がります。

このような作業は、HPLCシステムの操作の基本であり、トラブルの要素がどの部分にあるのかなどの情報を得ることに繋がります。

チェックポイント3:ベースラインの確認とブランクの測定

ベースラインの確認とは、試料を注入する前に、検出器によるモニターをすることです。ベースライン確認でチェックすべきポイントは4つです。

ブランクの測定とは、移動相溶媒だけを注入して試料を注入しないでベースラインを測定する作業(機器ブランク)や測定目的成分を含まない試料(一般的に、空試料やブランク試料と呼ぶ)を注入して測定する作業(操作ブランク)のことを言います。このブランクの測定は、分析結果の精度を確認する意味でも重要な作業となります。

グラジエント溶離法でも、定組成溶媒を移動相にしたアイソクラティック測定でもオートサンプラーのバルブ切換や移動相溶媒の注入によるクロマトグラムへの影響があるか?カラムからの溶出物の影響はあるか?などの情報を得ることができる場合があります。すなわち、このようなブランクの測定は、トラブル発生時の原因調査などの様々な場面で有益な情報を得ることができる作業なので、ぜひ活用していただきたいと思います。

しかし、このような操作と確認は、分析時間が長い場合の測定効率を考慮しますと標準試料の測定時の確認で代用しても良い場合があります。

- ベースラインの変動

- ノイズの大きさ

- ポンプ圧力の安定

- カラム温度の安定

ブランクの測定とは、移動相溶媒だけを注入して試料を注入しないでベースラインを測定する作業(機器ブランク)や測定目的成分を含まない試料(一般的に、空試料やブランク試料と呼ぶ)を注入して測定する作業(操作ブランク)のことを言います。このブランクの測定は、分析結果の精度を確認する意味でも重要な作業となります。

グラジエント溶離法でも、定組成溶媒を移動相にしたアイソクラティック測定でもオートサンプラーのバルブ切換や移動相溶媒の注入によるクロマトグラムへの影響があるか?カラムからの溶出物の影響はあるか?などの情報を得ることができる場合があります。すなわち、このようなブランクの測定は、トラブル発生時の原因調査などの様々な場面で有益な情報を得ることができる作業なので、ぜひ活用していただきたいと思います。

しかし、このような操作と確認は、分析時間が長い場合の測定効率を考慮しますと標準試料の測定時の確認で代用しても良い場合があります。

ここでは、HPLCシステム作動時のチェックポイントについて3つご紹介しましたが、その他チェックポイントやトラブルを発生させない予防策を知りたい方は Jasco Report Vol.63 No.2 をご参照ください。

トラブルの現象と原因の関係

トラブルの現象と原因の関係